フラップメーカーとしての技術力を武器に安定した品質と創造力で顧客満足を実現

「規律ある明るい職場」を運営方針の基本に定め、徹底した「5S活動」を行い、「品質第一」の意識を全社員に共有しています。

一人一人のリーダーシップ発揮によりイノベーションを実現します。

ISO9001 認証所得。製造部社員全員が一致団結して取り組み、『自力認証』(外部コンサルタント不使用)を実現いたしました。

自分たちで作成したマニュアルでなければ本当の改善ができない!」 との社員の思いから自力認証を決意し、平成24年にISO推進事務局を発足しました。

品質マニュアルの作成、規定・要領・手順の整備とあわせて外部セミナーの受講、社内勉強会を重ねて開始から1年半を経て認証を取得いたしました。

自分たちの業務をマニュアルにまとめることは難しく時間がかかりましたが社員の団結力が高まり一人一人品質への自信を強くする良い機会になりました。

今後は、品質マネジメントシステムを有効に活用しお客様に満足して頂ける製品の製造、開発を目指して全社あげて取り組んでまいります。

審査機関 : 一般財団法人 日本品質保証機構

適用規格 : ISO9001:2015

登録認証番号 : JQA-QMA14907

登録活動範囲 : 自動車タイヤ用フラップ及び空調機器用他に用いる防振ゴム製品の製造

登録日 : 2013年11月15日(ISO9001:2008)

更新日 : 2025年11月15日(ISO9001:2015)

製品紹介

自動車タイヤ用フラップ(AG / LT / TB / OR用)

9インチ ~ 25インチ

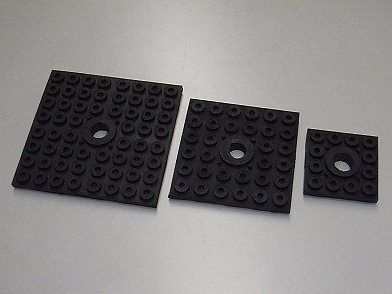

防振パッド

50×50 / 80×80 / 100×100 / 100×1000

<その他製造実績品>

ゴム製車輪止め / ゴムブロック / ゴム製ポール等

品質方針

組織は、QMSの有効活用により継続的改善を実施します。顧客の安全要求を尊重・遵守し、法の定める安全要求に適合した製品を提供します。

また、顧客とのコミュニケーション充実、顧客要求に対応する技術力の向上により、高品質製品を提供することで社会貢献していきます。

フラップ生産能力

200万本 / 年間

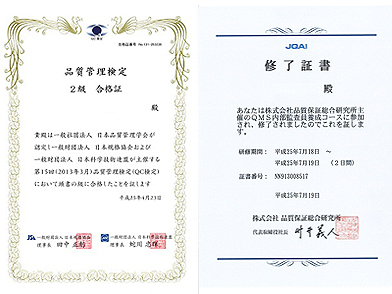

品質への取組

品質の向上に向け社員全員で様々な取組を行っております。

自分たちでテーマを決め定期的に勉強会を実施しています。また、部門間の連携強化、業務効率の向上を目的とした情報交換の場としても活用しています。

日本品質管理学会が認定するQC検定の受験、内部監査員養成セミナーの受講など外部研修に参加し専門知識を修得して社員のレベルアップを図っています。

社内品質標語コンテストを開催!

受賞した標語で作成したポスターを掲示し啓蒙に努めています。

主な設備

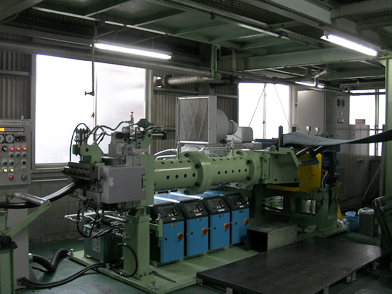

押出機

加硫成型機

検査機器

1.ボイラー

多缶設備システム 小型貫流ボイラ 2基 最大発熱量:1.5t/hr

2.押出ライン

150φ ピンタイプ押出機 1ライン

冷却ライン:60M(水槽部分:40M)自動計量器(ロードセル式)

3.加硫成型機

150tプレス機(約600×600mm)5台 /

250tプレス機(約900×900mm)20台

300tプレス機(約1000×1300mm)3台 /

400tプレス機(約1200×1200mm)1台

4.検査機器

キュラストメーター 1台/引張試験機 1台/老化試験機 1台/自動比重計 1台/試験裁断機 1台

5. コンプレッサー

5.5kw 4台

押出ユニット

ここでは、入荷された原材料ゴムの受入検査を行い、それをスラブと呼ばれる棒状の形に加工していきます。またスラブは各金型サイズにあわせて長さ・重量を調整しています。

1.練りゴム投入

原材料を押出機に投入。ダイヘット部分に専用の口金をセットし、サイズ毎に棒状のゴム(スラブ)を生産します。

2.積取り作業

指定寸法に裁断したスラブの重量を量り合格品を積取っていきます。

3.完 成

積取りされたスラブを専用の台車に並べて最後に異物付着防止にシートをかけ加硫工程へ搬入します。

加硫ユニット

ここでは、押出工程より運ばれてきたスラブを加硫成型機で製品の形にして仕上げていきます。

1.仕込み

押出より用意されたスラブを金型でプレスし、フラップの形にします。

2. 仕上げ

出てきた製品の余分なバリを全て除去します。

3. 外観検査

出来上がった製品の外観検査を行います。

出荷ユニット

ここでは、加硫工程からの完成品を最終検査し、製品を大切に保管します。お客様ご指定の納期に対応し、確実・スピーディな出荷を実現します。

1. 出荷前検査

加硫工程から運ばれてきた 製品を出荷前に最終検査を行います。

2. 製品保管

検査合格品をユーザー様・サイズ毎に分類し保管しています。

3. 出 荷

各社指定の運送便で出荷致します。

品質ユニット

ここでは、原材料・製品の検査を行います。原材料は「加硫度・材料特性」を、製品は「寸法・物性」を専門検査機器により検査を行います。

1.受入検査

入庫した原材料をキュラストメータ試験機でゴムの硬化測定を行い、正しく製造されているか、適正加硫時間を検査します。

2.物性検査

完成した製品の試験片から引張試験機で製品の引張強さ・引張応力・伸び等を検査します。

3.寸法・重量・硬度検査

製品の機能上重要なエッジの厚み、耐久性に関係する硬度など機器を使って検査しています。

施設ユニット

ここでは、工場内全ての設備の保全・修理メンテナンスを行っています。総合設備効率を向上させる工夫をしています。

1. 金型交換

業務ユニットと連携し、交換回数の削減と交換時間の短縮を図っています。

2. 修理メンテナンス

経験と技術には自信があります。設備性能向上と維持を目指します。

3. 省エネルギー対策

ムダの削減と環境改善を両立します。財団法人省エネルギーセンター様で成功例として取り上げて頂きました。